以工匠精神做產品 / 以生產管理做企業

在煤礦開采這一復雜而高危的工業領域中,管道系統如同人體的"血管"與"神經",承擔著供水、排水、通風、瓦斯抽放等關鍵任務。傳統金屬管道在井下高腐蝕、高磨損、易爆環境中面臨嚴峻挑戰,而煤礦專用涂塑鋼管的出現,通過材料與工藝的創新,為礦山安全提供了革命性解決方案。本文將從技術特性、應用場景、生產工藝及行業趨勢等多維度,深入剖析這一特種管道的核心價值。

一、技術特性:復合結構的性能突破

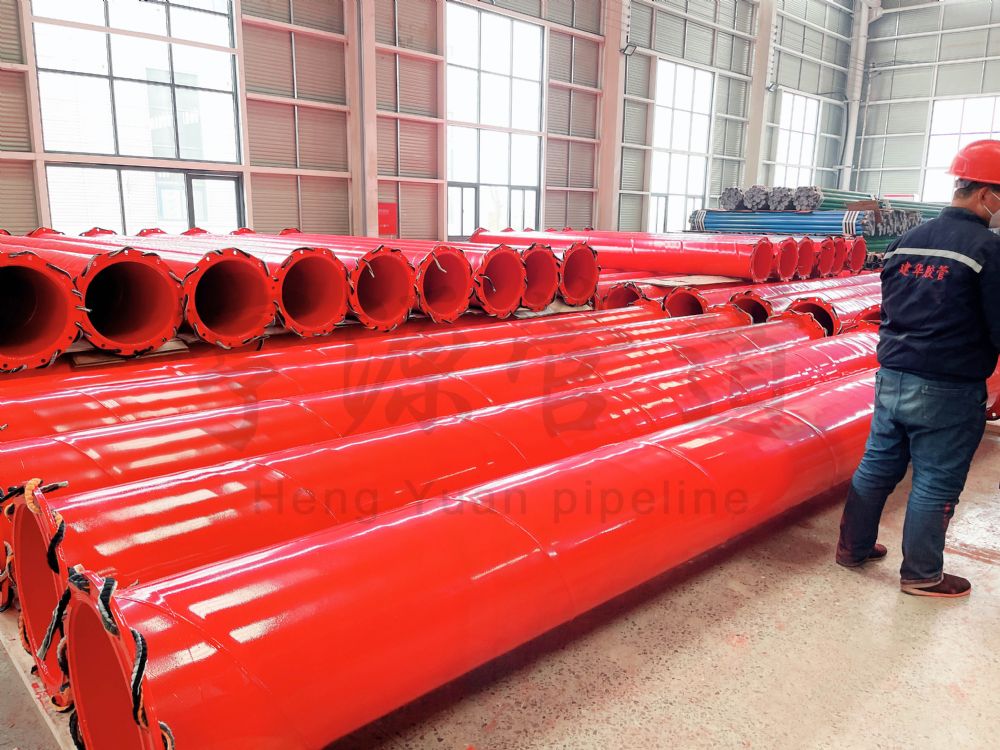

煤礦專用涂塑鋼管采用"金屬基材+功能涂層"的復合結構,基管通常為無縫鋼管或高強度焊接鋼管,內外壁通過特殊工藝涂覆聚乙烯(PE)或環氧樹脂(EP)涂層,厚度可根據需求控制在100–1000μm范圍。這種設計完美融合了金屬的機械強度與塑料的耐腐蝕性,解決了傳統鋼管易銹蝕、塑料管易變形的行業痛點。

其核心性能優勢體現在三個方面:

- 安全雙抗特性:通過添加抗靜電劑和阻燃劑,表面電阻可控制在≤1×10⁶Ω,符合MT181-1988煤礦安全標準,從根源上杜絕靜電火花引發的爆炸風險。

- 卓越耐久性能:涂層致密無孔,能抵抗高硫水質、酸性介質及鈣鎂離子侵蝕,使用壽命可達普通鋼管3倍以上,在腐蝕性環境中可持續使用20-50年。

- 流體動力學優化:內壁光滑度遠超金屬管道(摩擦系數≤0.008),流通能力提升30%以上,顯著降低泵送能耗,同時抑制水垢和煤渣附著。

二、應用場景:全覆蓋的礦山管道體系

根據煤礦安全生產規程,涂塑鋼管已形成五大專業化系統:

- 瓦斯抽放系統(KW型):采用雙抗涂層管道,確保甲烷氣體安全輸送,工作壓力最高可達6MPa,連接處密封等級達IP68標準。

- 通風系統(KFZ/KFF型):區分正壓通風與負壓抽風工況,通過涂層改性技術適應不同氣流壓力與濕度條件。

- 供排水系統(KS型):涵蓋消防供水、生產用水及井下排水,耐壓范圍覆蓋1.0-4.0MPa多個等級,法蘭與溝槽連接方式兼顧密封性與安裝效率。

- 噴漿系統(KJ型):特殊增韌涂層抵抗混凝土漿料的磨蝕,彎頭和三通等管件采用加厚涂層設計。

- 電纜保護系統:作為阻燃套管保護井下電力與通信線路,避免金屬管道的電腐蝕風險。

三、生產工藝:精密制造的技術鏈條

涂塑鋼管的生產涵蓋基管處理、表面改性、涂層涂覆、固化成型四大環節:

- 基管預處理:采用噴砂除銹達到Sa2.5級清潔度,錨紋深度控制在40-100μm,為涂層附著提供最佳界面。

- 材料改性技術:通過聚乙烯接枝改性、環氧納米填料增強等手段,同步提升涂層的抗靜電性、耐磨性及附著力(≥30N/10mm)。

- 涂覆工藝創新:流化床浸涂保證涂層均勻性,靜電噴涂實現精準厚度控制,最新發展的三維旋轉噴涂技術可應對復雜管件。

- 固化質量控制:采用階梯升溫固化工藝,環氧樹脂在200-250℃環境下交聯成型,聚乙烯涂層則通過水冷定型形成無應力結構。

四、規格體系:標準化與定制化并行

行業已形成完整的規格體系:

- 口徑范圍:從DN15的小口徑儀表管到DN1200的大流量主干管,其中DN100-DN500為井下主流通用規格。

- 壓力等級:劃分1.6MPa、2.5MPa、4.0MPa、6.3MPa四個壓力系列,對應不同壁厚基管與涂層組合。

- 連接方式:法蘭連接適用于高壓場景,溝槽連接提升安裝效率,承插式連接則用于快速搶修作業。

五、行業趨勢:智能化與綠色化轉型

隨著智能礦山建設推進,涂塑鋼管正迎來技術升級:

- 功能集成化:研發嵌入光纖傳感器的智能管道,實時監測管道應力、溫度及流量變化。

- 材料環保化:水性環氧涂料、無鹵阻燃劑等環保材料應用比例持續提升,產品可回收率達90%以上。

- 工藝數字化:基于工業互聯網的遠程運維系統,實現管道全生命周期管理,維護成本降低50%以上。

結語:價值重構與未來展望

煤礦專用涂塑鋼管不僅解決了井下管道的安全耐久問題,更通過技術創新重構了礦山管道的價值體系。其綜合效益體現在三方面:安全效益(杜絕因管道腐蝕、靜電引發的事故)、經濟效益(全生命周期成本降低40%以上)、環境效益(減少更換頻次與資源消耗)。隨著"雙碳"戰略推進,這種兼具安全性與可持續性的管道技術,將為能源行業的綠色轉型提供重要支撐,未來有望拓展至石油化工、城市綜合管廊等更廣闊領域。

需要注意的是,行業仍存在涂層標準化不足、現場修復技術局限等挑戰,這需要產學研協同推進材料創新與工藝突破,進一步提升我國礦山裝備的技術競爭力。

網站首頁

網站首頁 關于我們

關于我們 新聞資訊

新聞資訊 產品中心

產品中心 工程案例

工程案例 聯系我們

聯系我們 網站地圖

網站地圖 xml地圖

xml地圖

電話:19103378888

電話:19103378888 郵箱:431727371@qq.com

郵箱:431727371@qq.com 地址:河北省滄州鹽山縣正港工業園區

地址:河北省滄州鹽山縣正港工業園區 冀公網安備 13092502002328號

冀公網安備 13092502002328號